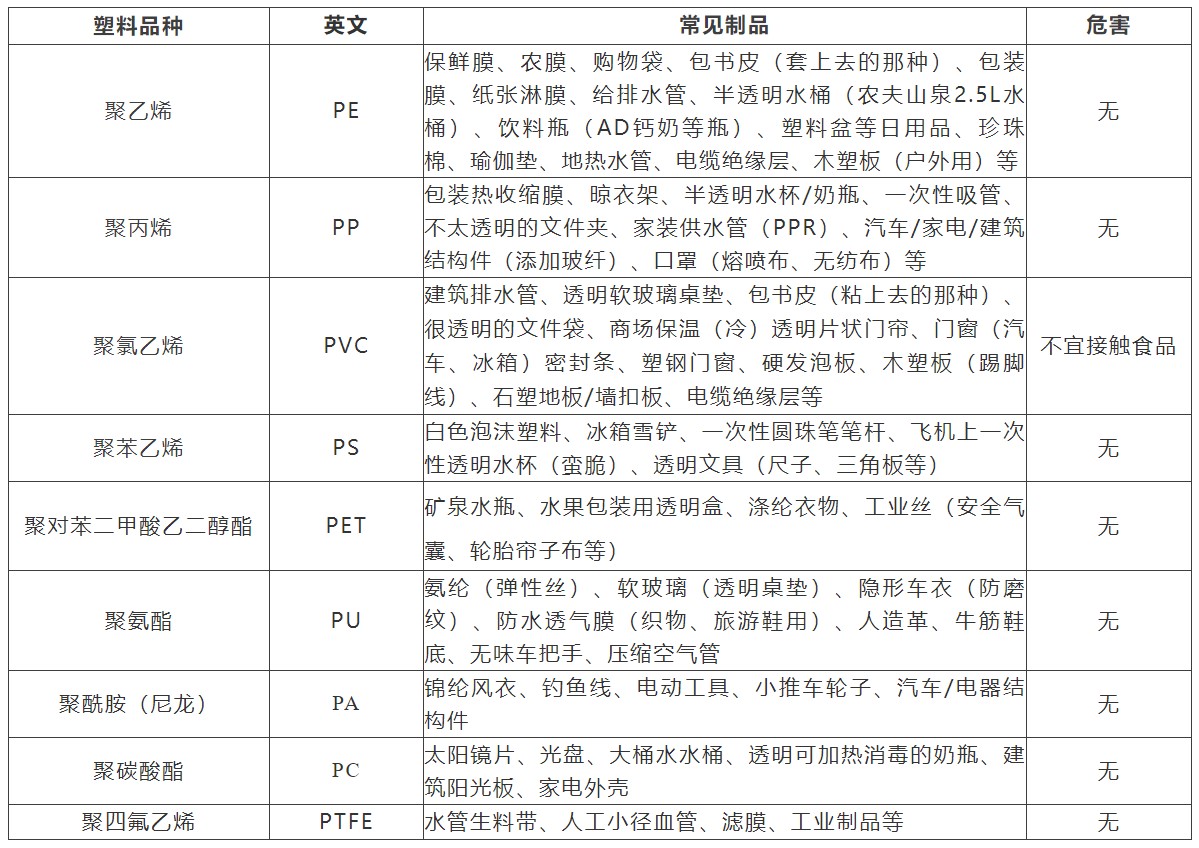

不管你承不承认,人类已无法离开塑料。塑料品种有几十种,最常用的有十几种,民众最常接触的塑料及制品列表如下:

有人说,塑料是一百年来最好的发明,也是一百年来最糟糕的发明。这话虽然不科学,但真实地反应了大众对待塑料的态度:既离不开它,又觉得白色污染讨厌。白色污染之所以讨厌,并非塑料自身之过,而是部分使用者用后乱丢和部分政府部门管理不到位造成的。近5年来,塑料制品特别是一次性塑料用品尤其是地膜、包装膜袋、片材、餐盒、吸管等的消耗量持续上升,对环境污染治理带来了新挑战。据估算,到2050年,全球将累计产生120亿吨的塑料垃圾。作为全球最大的塑料消费国,我国每年产生塑料垃圾3000万吨以上,其中约500万吨是难以回收的一次性塑料。同时,传统塑料农膜难以降解,影响农作物单位产量,地膜污染问题亟待解决。

面对塑料制品带来的日益严峻的环境问题,2020年年初,国家发改委、生态环境部发布新版“禁塑令”,明确规定,2021.1.1以后,全国禁止生产、销售超薄塑料购物袋,超薄地膜、一次性塑料棉签、一次性发泡塑料餐盒、禁止在化妆品中有意添加塑料微珠。在设区市的商超、药店、书店等场所,餐饮打包外卖服务、各类展会活动中,禁止使用不可降解塑料购物袋;在地级以上城市建成区、景点的餐饮堂食服务中,禁止使用不可降解一次性塑料刀、叉、勺;在全国餐饮行业中,禁止使用不可降解一次性塑料吸管。随后,超过20个省份的禁塑政策相继落地,一批上市公司纷纷上马可生物降解塑料项目。

国家禁塑,这次来真的,因为事关生态文明建设。目前全国以海南省执行禁塑政策最领先。海南早在2020年年内就已经开始了“禁塑”的推进工作,尤其是在2020年7月,就禁塑通过了海南省地方标准DB46 T 505 2020:全生物降解塑料制品通用技术要求(明确规定相对生物分解率应>90%)。要求海南在经济特区内禁止生产、运输、销售、储存、使用含有非生物降解高分子材料的一次性袋类,包括购物袋、日用塑料袋、纸塑复合袋和垃圾袋;禁止生产、运输、销售、储存、使用含有非生物降解高分子材料的一次性餐饮具类,包括盒(含盖)、碗(含盖)、碟、盘、饮料杯(含盖)。前段时间海南对一家冒充降解塑料制品的企业一次性开出了上百万元的罚单。

2021年国家禁塑令

浙江省是传统塑料制品大省(按照产量,全国排名第一),目前塑料制品行业规模以上企业约 2000余家。全省规模以上企业塑料制品总产量1300余万吨,其中:塑料薄膜产量300万吨(但绝大部分是传统极难降解的PE、PP塑料,估计生产企业数百家),塑料薄膜中农用塑料薄膜的产量2万吨,泡沫塑料制品产量31万吨,合成革人造革产量62万吨,日用塑料制品103万吨,其它塑料制品(管材、汽车/家电零部件、卫浴制品、文具等)803万吨。禁塑令的实施,对浙江省塑料制品行业而言,是实现塑料制品行业提升改造的机遇,同时,也会对我省传统塑料制品行业造成一定的冲击。

浙江作为习总书记绿水青山理论的发源地,一直在不折不扣地执行八八战略。浙江省经信厅绿色制造处已于2020年11月,组织全省相关专家、相关处室、省内外可降解塑料及制品生产企业、省内大型用户单位召开了一次全省“禁塑”动员会,即在部分应用领域用可生物降解塑料替换传统不可降解塑料。2021.1.1以后,杭州大型商超、小型专卖店(如一鸣真鲜奶吧、全家便利店)、外资背景的快餐店(如肯德基、麦当劳、星巴克)、书店,绝大部分已严格执行了国家禁塑令:提供符合国家标准的可生物降解塑料袋。但仍有一部分小超市、小饭店、花店,并未执行。另外,农贸市场、物流快递行业因为暂不在“禁塑”之列,也未执行。

虽然国家标准已将可降解塑料明确为可生物降解塑料,但在全国范围内,仍有浑水摸鱼者,希望偷换概念,继续使用传统的PE(聚乙烯)、PP(聚丙烯)包装膜袋,他们采用的策略是利用了光降解概念,号称可在PE膜中添加光降解助剂,促进PE膜光降解,实现所谓“可降解”。其中最为典型的是西南某省塑料行业协会,竟然通过了团体标准《生态降解聚烯烃塑料袋》,为光降解聚烯烃放行。光降解不符合国家“禁塑令”精神,因为很多被随意丢弃的塑料袋,尤其是地膜,未必会裸露在地表接受烈日暴晒,其降解周期严重值得怀疑。目前国内市场上生产的高无机填料(碳酸钙等)填充的塑料(聚乙烯等)薄膜,虽然对节约高分子材料,减少石化资源消耗,具有一定意义,但是,该类产品一般情况下不可生物降解。

传统塑料性价比很突出,但均不能降解!即便添加光降解剂且放在日光下暴晒,也很难在短时间(譬如2年)内降解为无害的产物。但是,塑料制品,除了一次性难回收的之外,其它均不需要可降解,相反,倒希望性能越稳定越好!即便经过日晒雨淋有部分性能退化,也能回收再做其它性能要求低的制品(比如用电缆PVC覆皮做汽车脚垫)。只有一次性、难回收的制品,比如塑料薄膜(PE袋、PE地膜、BOPP膜)、PP吸管,才需要用可生物降解塑料替换。但即便替换成可生物降解原料,相应制品也不能乱丢,因为可生物降解塑料虽然最终降解产物是二氧化碳和水,但过程却可以形成微纳米塑料颗粒,其对土壤微生物尤其是水生动物的影响,还有待深入研究。另一方面,塑料回收后,如何分捡,也值得研究,因为不同种类的塑料,重复利用时,通常难以混用(会造成制品性能大幅下降)。

可生物降解塑料的本质是微生物将塑料吃掉,就像我们吃东西一样,然后分解为二氧化碳和水。微生物能吃掉动植物尸体,包括能吃掉尸体中的蛋白质、脂肪(油脂)。但对聚乙烯、聚丙烯等传统塑料却无从下口,原因可能有两个,一是自然界原本没有塑料(天然大分子不算严格意义上的塑料),尤其是没有聚乙烯和聚丙烯等产品,微生物不认识它们,也就无从下口(可能自然界尚未进化出相应的水解酶);另一个原因是传统塑料尤其是聚乙烯、聚丙烯等主链都是C-C-共价键连接起来的,一般环境下很难断开(持续光照可以,但也很慢),加上聚乙烯、聚丙烯高度结晶,材料很致密,高度疏水,微生物无从下口(即便有水解酶,也进不去)。淀粉分子量也很高,也存在结晶,但因为很亲水,就能被微生物吃掉。此前有报道有人发现了能吃传统塑料的“小虫”,但效率太低。

可生物降解塑料既能在使用前期耐水(遇水也能保持一定强度,不像纸张、吃北京烤鸭时的软面饼,鲁南人们吃的煎饼等不耐水)、又能在使用过程中被慢慢水解(尤其是被酸、酶降解)成“碎片”(分子量大幅降低),微生物能吃掉这些碎片,变成二氧化碳和水。在所有合成塑料中,聚酯最不耐水解(酸、碱、醇均能引起酯键断开),因此,目前主要的合成可生物降解塑料均来自聚酯家族。但很奇怪的是,并非所有聚酯都能被微生物吃掉,最常用的聚酯PET即不能,PBT(聚对苯二甲酸-丁二醇酯)更不能。但在PBT里引入第三单体己二酸即可制成PBAT,它就可以被微生物“吃掉”。只有下列聚酯才能被微生物降解:

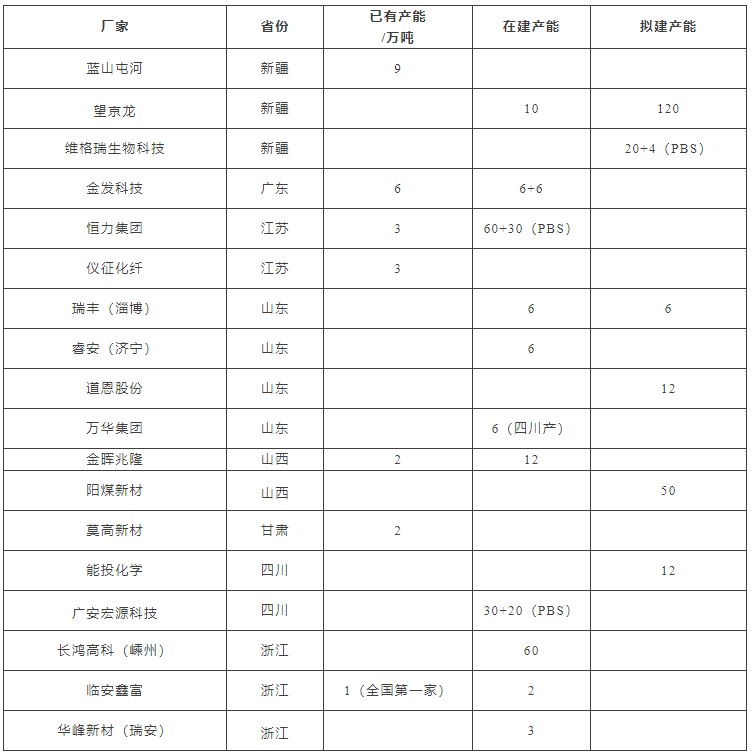

目前全国可生物降解塑料供应情况:

膜袋最大原材料PBAT产能从目前的25万吨/年,未来两年内将急速扩张到近500万吨/年。具体如下(截止到2021年2月,不完全统计):

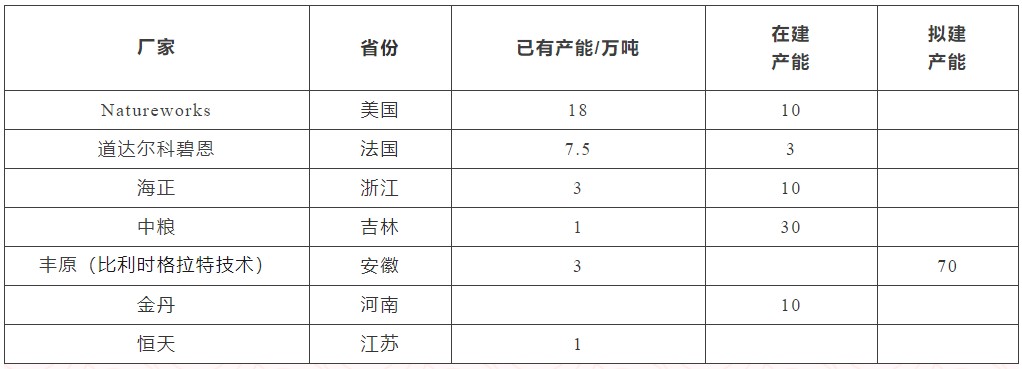

可生物降解硬塑料制品原料PLA产能(截止到2021年2月,不完全统计):

目前生物降解塑料原材料十分紧缺。PBAT从2020年的上半年1.8-2.0万/吨,目前上升到目前2.6万/吨,还拿不到现货。PLA从2019年初的1.8万/吨,1年内急速上升到4.0甚至4.5万/吨,目前仍然维持在3.5-4.0万/吨高位,关键还经常拿不到货。

“禁塑”是实现塑料制品行业提升改造的机遇,将十分有利于高分子材料行业的可持续发展。可生物降解塑料的研发主要涉及上游树脂合成和质量控制、中游改性暨在PBAT等树脂中添加合适的填料以降低最终制品成本、以及下游最终制品成型加工(挤出、吹塑、注塑等)。

其中上游合成和质量控制部分,像PBAT,除了要求熔指(一般3-5 g/10 min)和端羧基含量不能高(不能超过30 mol/吨,不然会缩短产品货架期,BASF可以做到10以下,目前国产PBAT基本在25以下)之外,可能共聚单元序列结构也对产品性能有影响,但目前还没看到这方面的研究报道。

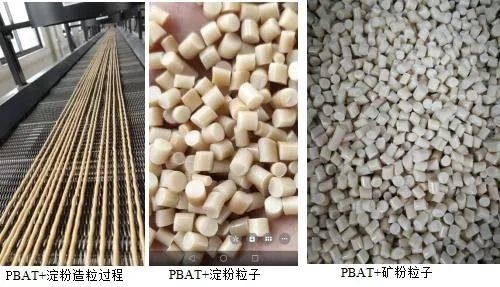

中游PBAT改性部分,除了添加淀粉,添加其它填料跟传统非降解塑料内容差不多,都是解决填料的分散和界面问题,要求分散均匀,界面结合力高,不然会明显恶化PBAT力学性能。整体看,改性无非是设备、配方、工艺的优化,包括填料的活化,针对不同填料、不同降解树脂,选择相应的活化技术。

相比传统塑料,可生物降解塑料可能更匹配生物质填料,如秸秆粉。目前秸秆的焚烧是令地方政府头大的问题,如能添加到可生物降解塑料中,实现“尘归尘、土归土”,则是典型的循环经济。但目前吹膜料用秸秆粉的粉碎是个难题,因为要求极细(1500目以上),普通的粉碎设备,较难做到。

PLA硬而脆,PBAT柔软,人们自然想到混用,以取长补短,但二者虽然同为聚酯类,相容性却一般。要想获得较好的协同效应,得增容,即添加二者共同的好友,使其界面结合力高。常见的聚酯扩链剂可实现增容,但并非简单添加就能获得最佳效果,要根据二者的端羧基含量和反应活性,次序添加。

下游制品成型部分,像BOPLA膜,比吹塑PLA膜,力学性能要高得多,适合做可生物降解的胶带基膜。但BOPLA设备投资也高得多,动辄上千万。企业在对市场还没有信心的情况下,一般不愿意冒险投这么大的设备。普通挤片机,一条线才100来万,能否用来生产PLA材质的胶带基膜?值得尝试。

还有,可生物降解塑料原料目前普遍较贵,发泡是降低成本的好方法(相当于卖空气),同时发泡还可以起到减震的效果,特别适合包装材料。但不同于传统塑料PE和PS,PLA和PBAT尤其是PBAT的发泡,并不容易。必须对原材料进行相应的改性,提高熔体强度,提高气密性,才能方便制品发泡。

当然,最釜底抽薪的降成本办法是不用PBAT、PLA,直接使用淀粉、秸秆粉、竹纤维、纤维素、木质素等生物质材料做膜或吸管。但这类材料,因为大分子链之间存在大量氢键,除了纤维素,普遍比较脆,难以代替PE和PP,纤维素膜不脆,但太贵。淀粉加增塑剂可得到柔软的薄膜,但不耐水,只能做内包装。

可能有人觉得用淀粉做可生物降解塑料膜或者在PBAT中添加20%左右的淀粉做可生物降解塑料膜,有点浪费粮食,但淀粉中的木薯淀粉据说猪都不喜欢吃。淀粉原来价格不高,大概3000左右/吨,但目前可能因为生物降解塑料热的缘故,已飙升至4000元左右/吨。

冯杰教授现场指导可生物降解塑料袋制备(左)

PBAT/淀粉膜载荷满足国标(右)

减量使用塑料袋。平时购物,能不用塑料袋就不用,能少用就少用。少网购,能线下买就线下买。吸管也如此,饮料奶茶尽量直接喝,别扯什么灵魂不灵魂(有人讲无吸管,奶茶无灵魂)。我在学校食堂喝饮料一向如此。

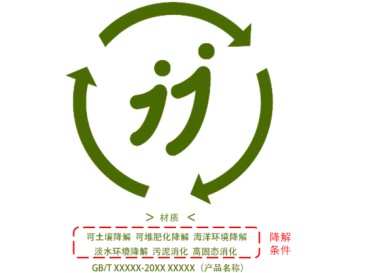

非要用一次性塑料制品,尽量使用可生物降解的,包括购物袋和吸管等。生物降解袋普遍比不可降解的软。要认准可生物降解标志:圈内两个小人形状的字母JJ,圈下面写有“可堆肥化降解”,有些还另标有箭头构成的三角形,内写53。在这些图形下放,都标有材质成分,一般是PBAT70+CaCO3, 30,或PBAT+PLA-St20,并有警示:非食品接触用,等等。

不乱丢塑料袋。建议将家里所有塑料制品,包括塑料袋、牛奶利乐包(纸塑复合材料)、冷冻食品外包装、牙线,等等,无论是可生物降解塑料的,还是传统塑料的,都统统收集在一个较大的塑料袋里,再一起扔到小区垃圾桶,不要跟其它纸制品或厨余垃圾混合。我们家就一直这么做的。

作者介绍:

冯杰,男,博士,浙江工业大学材料学院教授,博士生导师,中共党员,长期从事高分子材料合成、改性、成型加工以及材料表界面问题研究,熟悉高分子材料改性、生物医用材料、仿生超浸润界面材料、反红外防晒涂料、抗结冰/疏冰涂料、防雾涂料等功能材料研究。对生物降解塑料粒料、膜袋的研发和生产尤其熟悉。主持完成国家基金、省重大科技专项等项目多项,企业委托项目一批。在Advanced Materials、Tissue Engineering、Langmuir、ACS Applied Materials & Interfaces等刊物上发表高水平论文80余篇,获授权国家发明专利11项。担任国家自然科学基金通讯评审人,Langmuir、ACS Applied Materials & Interfaces等ESI期刊审稿人。2020年6月,获绍兴市“海内外英才计划”第22批创业B类资助,领衔创办了施塔希(绍兴)新材料有限公司并任研发总监,专门研发、生产可生物降解塑料粒子及下游产品。